Die Hauptkomponenten der Stahlkonstruktion sind geschweißte H-förmige Stahlstützen, Träger und Verstrebungen.Die Schweißverformung verwendet häufig die folgenden drei Flammenkorrekturverfahren: (1) lineares Erwärmungsverfahren;(2) Punktheizverfahren;(3) Dreieckheizverfahren.

1. Korrigieren Sie die Temperatur

Das Folgende ist die Heiztemperatur während der Flammenkorrektur (aus Weichstahl)

Niedrigtemperaturkorrektur 500 Grad ~ 600 Grad Kühlmethode: Wasser

Mittlere Temperaturkorrektur 600 Grad ~ 700 Grad Kühlmethode: Luft und Wasser

Hochtemperaturkorrektur 700 Grad ~ 800 Grad Kühlmethode: Luft

Vorsichtsmaßnahmen: Die Heiztemperatur sollte nicht zu hoch sein, wenn die Flammenkorrektur zu hoch ist, und zu hoch führt dazu, dass das Metall spröde wird und die Schlagzähigkeit beeinträchtigt.16Mn kann während der Hochtemperaturkorrektur nicht mit Wasser gekühlt werden, einschließlich Stähle mit größerer Dicke oder Härtungsneigung.

2. Korrekturmethode

2.1 Winkelverformung der Flanschplatte

Korrigieren Sie die Verformung von H-förmigen Stahlstützen, Trägern und Stützwinkeln.Auf der Flanschplatte (außerhalb der Ausrichtungsschweißung) längsgerichtete lineare Erwärmung (Heiztemperatur wird unter 650 Grad geregelt), achten Sie darauf, dass der Heizbereich den von den beiden Schweißfüßen geregelten Bereich nicht überschreitet, verwenden Sie also keine Wasserkühlung.Achten Sie beim Erhitzen in Reihe auf Folgendes: (1) sollte nicht wiederholt in derselben Position erhitzt werden;(2) Während des Erhitzens nicht gießen.

2.2 Oberer Bogen und untere Durchbiegung und Biegeverformung

(1) An der Flanschplatte, die der Längsnaht zugewandt ist, von der Mitte bis zu den beiden Enden der linearen Heizung, können Sie die Biegeverformung korrigieren.Um Biege- und Drehverformungen zu vermeiden, werden die beiden Heizbänder gleichzeitig ausgeführt.Es kann eine Niedertemperaturkorrektur oder eine Mitteltemperaturkorrektur verwendet werden.Dieses Verfahren ist geeignet, die Spannungen in der Schweißnaht zu reduzieren, aber dieses Verfahren weist gleichzeitig eine große seitliche Schwindung und eine schwieriger zu beherrschende Längsschrumpfung auf.

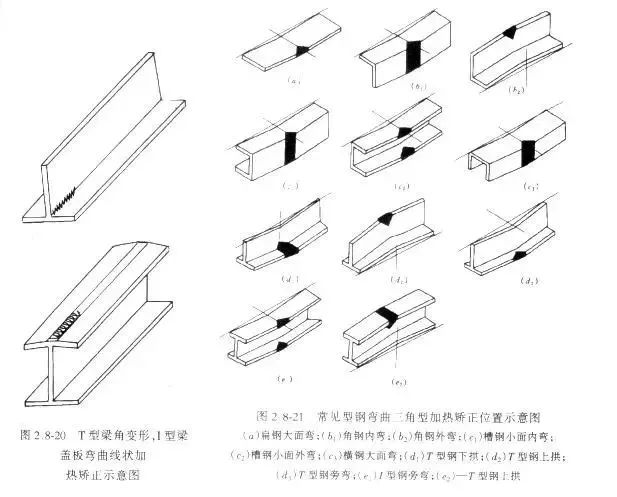

(2) Lineare Erwärmung auf der Flanschplatte und dreieckige Erwärmung auf dem Steg.Verwenden Sie diese Methode, um die Biegeverformung von Säulen, Balken und Streben zu korrigieren. Der Effekt ist bemerkenswert, die horizontale lineare Erwärmungsbreite beträgt im Allgemeinen 20-90 mm, die Plattendicke beträgt stündlich, die Erwärmungsbreite sollte schmaler sein und der Erwärmungsprozess sollte von der Mitte der Breite zu beiden Seiten verlängert werden.Die lineare Erwärmung wird am besten von zwei Personen gleichzeitig betrieben, und dann sollte die Breite des Dreiecksdreiecks die doppelte Dicke der Platte nicht überschreiten, und die Unterseite des Dreiecks entspricht der linearen Erwärmungsbreite des entsprechenden Flügels Platte.Das Heizdreieck beginnt oben und dehnt sich dann von der Mitte zu den Seiten aus und erwärmt Schicht für Schicht bis zum unteren Ende des Dreiecks.Die Temperatur sollte beim Erhitzen der Bahn nicht zu hoch sein, da es sonst zu Vertiefungsverformungen kommt und schwierig zu reparieren ist.

Hinweis: Das obige Dreieckserwärmungsverfahren ist auch auf die Seitenbiegungskorrektur des Bauteils anwendbar.Beim Heizen sollte eine mittlere Temperaturkorrektur verwendet werden und die Bewässerung sollte geringer sein.

(3) Wellenverformung von Stützen, Balken und Stützstegen

Um die Wellenverformung zu korrigieren, müssen wir zuerst die erhabenen Spitzen finden und die Punkterwärmungsmethode mit dem Handhammer zur Korrektur anwenden.Der Durchmesser des Heizpunkts beträgt im Allgemeinen 50 ~ 90 mm. Wenn die Dicke der Stahlplatte oder des gewellten Bereichs groß ist, sollte der Durchmesser ebenfalls vergrößert werden, was gepresst werden kann d = (4δ + 10) mm (d ist der Durchmesser des Erwärmungspunktes; δ ist die Plattendicke) wird berechnet, um den Wert der Erwärmung zu berechnen.Das Gitter bewegt sich spiralförmig vom Scheitelpunkt der Welle und wird bei mittlerer Temperatur korrigiert.Wenn die Temperatur 600 bis 700 Grad erreicht, wird der Hammer am Rand der Heizzone platziert und dann mit dem Vorschlaghammer auf den Hammer geschlagen, sodass das Metall in der Heizzone zusammengedrückt und die Kühlkontraktion abgeflacht wird.Übermäßige Schrumpfspannungen sollten während der Korrektur vermieden werden.Nach dem Korrigieren eines Punktes wird wie oben ein zweiter Scheitelpunkt erhitzt.Um die Abkühlgeschwindigkeit zu beschleunigen, kann der Q235-Stahl wassergekühlt werden.Dieses Korrekturverfahren gehört zum Punktheizverfahren, und die Verteilung der Heizpunkte kann pflaumenförmige oder kettenartige dichte Punkte sein.Achten Sie darauf, 750 Grad nicht zu überschreiten.

Korrekturverfahren für Kehlnähte

Kehlnähte

Abschnitt 5.23 der Ausgabe 2015 von AWS D1.1 befasst sich mit den Bestimmungen zu akzeptablen und nicht akzeptablen geschweißten Profilen.Wenn die Größe der Kehlnaht aufgrund von Fahrlässigkeit zu groß ist, werden die in Abschnitt 5.23 aufgeführten Schweißprofilbestimmungen missverstanden.Laut der American Steel Structure Association kann es unter der Annahme, dass überschüssiges Schweißgut die Verwendung des Endes des Bauteils nicht beeinträchtigt, ohne Korrektur der Kehlnaht zu eckigen Kanten der Kehlnaht kommen (ob auf einer Seite oder auf beiden Seiten). ) zu groß sein.Der Versuch, das oben beschriebene überschüssige Schweißmetall zu entfernen, kann zu Schrumpfung, Verformung und/oder Bruch der Schweißnaht führen.Die Handhabung der Form der Kehlnaht muss den entsprechenden Anforderungen entsprechen, die in Abschnitt 5.23.1 der Ausgabe 2015 von AWS D1.1 festgelegt sind.

Was sind die akzeptablen Montagebedingungen zum Bilden einer Eckverbindung?Abschnitt 5.22.1 der Ausgabe 2015 von AWS D1.1 besagt, dass der zulässige Wurzelabstand 1,59 mm (1/16 Zoll) ohne Modifikation nicht überschreiten darf.Im Allgemeinen wird angenommen, dass der zulässige Wurzelspalt 4,76 mm (3/16 Zoll) nicht überschreitet, wenn die Schweißnahtgröße mit der Vergrößerung des Wurzelraums zunimmt oder wenn nachgewiesen wurde, dass der erforderliche effektive konkave Winkel erreicht wird.Für Dicken größer oder gleich 76,2 mm (3 Zoll) Für Stahlbleche beträgt der zulässige Wurzelspielwert 7,94 mm (5/16 Zoll) bei Verwendung geeigneter Beläge.

Postzeit: 06.06.2022